Fluxo de Valor: Do desenho ao sucesso

Em um mundo onde o sistema empresarial sofre constantes mudanças e recorrentes crises no mundo político assolam a economia, a sobrevivência de empresas e indústrias é bastante dependente de melhorias incessantes no seu processo de produção. O Mapeamento de Fluxo de Valor (Value Stream Mapping em inglês) surge como uma das principais medidas que, além de garantir uma estabilidade financeira em tempos nebulosos, permite um crescimento conciso e seguro de acordo com os objetivos estratégicos da sua empresa.

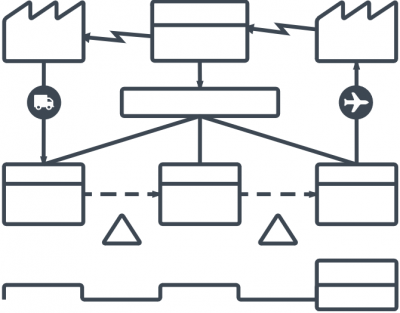

O VSM, parte importante do Lean Manufacturing, é uma espécie de fluxograma simples que permite a análise necessária para a melhoria nas etapas indispensáveis para a entrega de uma mercadoria ou serviço, a partir de ilustrações que concebem a visão completa do seu sistema de produção, do pedido de matéria prima até a entrega final, além de mapear o tempo de execução (Lead Time) total envolvido. Realizar um VSM na sua empresa irá apontar passos ineficientes, eliminando o desperdício e atrasos na cadeia de agregação de valor. O fluxograma utiliza uma simbologia específica que representa as várias atividades realizadas e todo o fluxo de informação que percorre a sequência produtiva, tornando uma trama complexa em um desenho de fácil interpretação.

Mas como o VSM é feito?

O mapeamento de uma empesa é consistido por dois diferentes mapas: o de Estado Atual e o de Estado Futuro.

Estado Atual: Nesta etapa é analisada a situação atual da empresa, onde é apontado qual é valor que o cliente vê no seu produto, identificando onde as atividades que agregam ou desagregam valor se encaixam na cadeia de produção. A partir desta identificação, cada etapa tem suas informações destrinchadas, permitindo uma visão aprofundada sobre erros e acertos que ocorrem.

Estado Futuro: Nesta etapa são colocadas as melhorias almejadas dentro do sistema produtivo ideal, evitando que mudanças pontuais sejam realizadas e se tornem obsoletas ou afetem o ritmo de todas etapas. Ao aplicar metas dentro do VSM Futuro de um produto, é possível planejar um sistema mais enxuto e com menos desperdícios para diferentes níveis de produção, se adequando a novas situações.

Quais são os pontos alvos?

O VSM é uma ferramenta multifuncional com diversas aplicações para indústrias e empresas, capturando erros sistêmicos e desperdícios nas seguintes áreas:

Estoque: Um alto nível de produção que não segue de acordo com as demandas impostas pelos clientes pode gerar um acúmulo de estoque que, além de gerar gastos com armazenamento, pode mascarar erros dos primeiros passos da cadeia produtiva, afetando em larga escala a qualidade do produto devido a um erro de entrada.

Lead Time: Qualquer tempo onde um material ou produto não está sendo trabalhado é um gasto para a empresa. A redução do tempo entre o pedido e a entrega de uma mercadoria é uma grande atuação do VSM, desenterrando falhas na produção que, aos olhos leigos, não afetavam o ritmo de fabricação.

Passos dispensáveis: Uma manufatura enxuta é um caminho necessário para a sobrevivência no mercado. Detectar e anular passos obsoletos e redundantes na produção garante que a qualidade da mercadoria não seja afetada ao mesmo tempo que a produtividade é aumentada devido à redução de etapas.

Transporte: A movimentação do produto ao longo da planta fabril também é foco de atenção do VSM. Ao se detectar uma movimentação desnecessária ao longo do espaço físico é possível realizar uma Análise de Layout, diminuindo o gasto temporal que esse deslocamento provoca, aumentando, novamente, a produtividade de máquinas e funcionários.

Devo tomar cuidado ao realizar um VSM?

Para a realização efetiva de um VSM, deve ser conhecido de antemão como ele é realizado e toda a sua simbologia. Um Mapeamento do Fluxo de Valor pode gerar inúmeros pontos de melhora ao longo da cadeia produtiva, ludibriando a decisão de onde agir para solucionar os problemas, fazendo com que, inconscientemente, tentemos atacar questões pontuais ao invés de se atentar as condições que realmente agregam valor ao produto e que devem ser focadas no mapeamento.

Outro ponto de cuidado é que o VSM, como modelo de visão do fluxo total, permite que tenhamos conhecimento sistêmico do processo de produção, tornando visível dificuldades acumuladas ao longo da cadeia. Porém, nem sempre o problema é o todo e sim uma única máquina defeituosa, tornando ineficaz a atuação do VSM. Neste caso se torna muito mais simples e eficaz a aplicação de um Mapeamento de Processos com um fluxograma específico da área produtiva problemática.

Muitas empresas tendem a adotar medidas pontuais, visando melhorias específicas na cadeia de criação, ignorando problemas generalizados e, com o tempo, essas melhoras se perdem e se enovelam, retornando à situação inicial e desmotivando toda a equipe. Em tempos de dificuldades qualquer corte nos gastos é um sinal de sobrevivência e, mapear os processos intrínsecos à produção e buscar melhorias no todo, é o caminho para, além de sobreviver, ter sucesso no mercado.

Achou interessante a ideia de investir no Mapeamento de Fluxo de Valor da mercadoria que você produz e reduzir os seus custos de operação? Manda uma mensagem para a gente! A Catalisa tem o que é necessário para ajudá-lo a atingir esse objetivo!